快速准确地测量毛边的方法

听到冲压、切削等金属加工现场普遍使用的“毛边”这种表达,非该领域的人会感觉一头雾水。因此,本页面将解说毛边以及发生原因。此外,还介绍作为💛质量管理的毛边测量所存在的课题及其解决方法。

何谓毛边

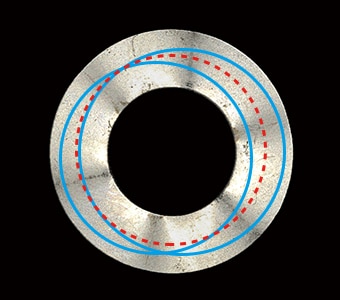

所谓毛边,是指在冲压时进行剪切加工或开孔加工时,截面上出现的金属突出部分。通常也被称为“毛刺”。

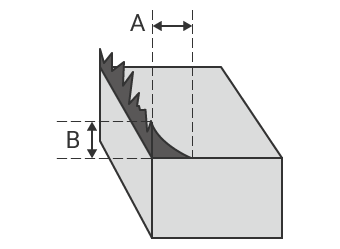

- A

- 毛边根部厚度

- B

- 毛边高度

有毛边残留时,用手触摸会受伤。而且还可能导致无法准确组装或接合。为避免此类不良,理想的做法是通过研磨将其除去。但是,若无法除去,必须在图纸上指示即使出现毛边也无碍的面。

毛边大小用“毛边高度”和“毛边根部厚度”表示。

毛边的类型和分类

除了冲压、切削等机械加工以外,铸造、锻造、树脂ꦜ成型等各种加工方法都会产生毛边。如下所示,可根据加工方༺法将毛边分类,每种类型均有不同原因。

切削毛边与磨削毛边

- 【加工方法】

- 机械加工(车削加工、铣削加工、钻削加工、磨削加工)

- 【原因】

- 产生切屑时,材料的一部分发生塑性流动。

剪切毛边

- 【加工方法】

- 塑性加工(剪切加工、冲压加工)

- 【原因】

- 凹模与凸模的缝隙(间隙)内,材料的一部分发生塑性流动。

铸造毛边与树脂成型毛边

- 【加工方法】

- 铸造、树脂成型

- 【原因】

- 铸模或模具的嵌合面上,材料的一部分发生塑性流动。

塑性变形毛边

- 【加工方法】

- 锻造、滚压

- 【原因】

- 模具的飞边桥或边槽内,材料的一部分发生塑性流动。

毛边的测量课题

冲压加工的部件上有超出容许范围(公差)的毛边时,可能会发生部件安装时的嵌合不良以及接合时的焊接不良,或者在使用时稍有负载即会因为连接不良而引起故障。 测量和检测冲压加工部件的截面,关系到部件本身的质量、组装时的质量以及出厂后在市场上的可靠性。

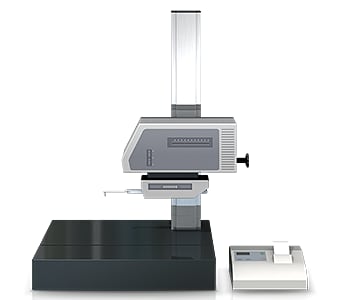

人们用形状轮廓测量仪测量冲压毛边。但是会存在以下课题。

利用形状轮廓测量仪测量毛边的课题

形状轮廓测量仪是使用被称为探针的触针,沿目标物表面移动,对其轮廓形状进行测量、记录的装置。近年来还出现了用激光代替触针,通过非接触式的轮廓描绘,实现复杂形状测量的机型。部分机型还能进行上下两面的测量。

对于想要测量的毛边形状,形状轮廓测量仪必须准确描画测量线。

因此存在以下课题。

- 将样品固定于夹具、对样品实施水平调整等作业十分耗时。而且,为了准确地实施水平调整,必须具备形状轮廓测量仪的相关知识和技能。

- 形状轮廓测量仪的触针以触针臂上的支点为中心上下进行圆弧运动,而触针前端位置也会沿着X方向移动,因此X轴数据会发生误差。

- 使针按照预期通过的作业非常困难,针的微小偏移就会造成测量值偏差。

- 因为必须对准特定位置实施测量,所以很难增加测量数。

- 由于只能取得部分测量值,无法以面为单位进行评估。

毛边测量的课题解决方法

使用的接触式测量仪以点和线为单位接触立体目标物和测量位置,同时进行测量,因此存在测量值可靠性低等课题。为解决这些测量课题,K8凯发开发了3D轮廓测量仪“VR系列”。

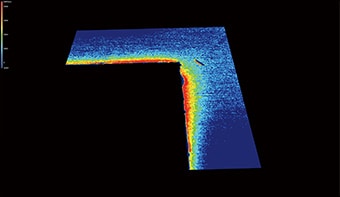

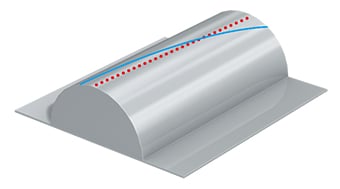

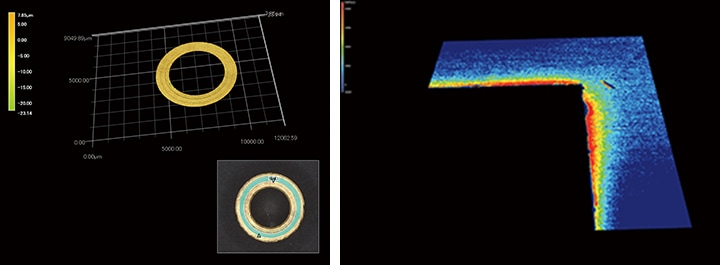

以非接触的方式,以面为单位来准确捕捉目标物的3D形状。此外,最快1秒完成载物台上目标物的3D扫描,高精度地测量三维形状。因此,测量结𓆏果不会产生偏差,可瞬间实施定量测量。下面具体介绍这些优点🐎。

优点1:以“面”为单位测量,可分析整体形状

采用“VR系列”,测量过1次便可取得整个面的3D信息。掌握最高位置、最低位置等整体形状。此外,能快速找到希望测量的位置,所以即使不知道目标位置,也无需反复测量。测量操🐼作只需将目标物放置于载物台并一键点击。无需在每次测量时调节,即使替换作业人🍸员,也可获得相同的测量结果。

使用接触式测量仪测量散布在大面积范围内🥀的毛边占用了大量时间和精力,如今也能迅速完成测量。此外,还配备了能简单实现各种测量的测量工具。测量作业无需配置专人操作,不熟悉操作的人员也可轻松快速地完成测量。

优点2:高速、高精度地测量

最快1秒内即可一键完成测量。用接触式测量仪测量十分耗时,难以增加测量数,而该产品实现了测量数的大幅💟增加。

可快速简单地测量目标物。因此,高精度3D形状测量不仅可用于开发和试验以外,还♔可用于抽𓃲取检测或小批量和高附加值产品的全数检测。不仅能抑制不良品流出,还能通过简单操作制作报告,因此不会浪费工时,为取得信赖做出贡献。

总结:对难以测量的毛边形状测量进行飞跃性改善和高效化

采用“VR系列”,可♕通过高速3D扫描,以非接触的方式迅速、准确ꩲ地测量目标物的3D形状。毛边的高度和位置等难点,只需最快1秒即可完成测量。

- 由于采用以面为单位测量的方式,大面积测量也能轻松完成。不会错过微小的毛边,实现细致入微的评估。测量时间短,易于增加测量数。

- 消除了人为导致的测量值偏差,实现定量测量。

- 无需定位等操作,实现只需在载物台上放置目标物后按下按钮的简单操作。避免了配置专人执行测量作业。

- 简单、快速、高精度地测量3D形状,因此可在短时间内测量多个目标物,有助于提升质量。

另外,还能进行简单分析,例如与3D形状数据和CAD数据的比较、公差范围内的分布等,因此可有🌜效应用于产品开发和制造的趋势分析、抽取检测等各种用途🍷。