解决共面性检测课题的测量方法

在汽车电子控制化的发展、智能手机和可穿戴设备等的普及和小型化等背景下,对于配备在这些设备上的电子部件的小型化和高密度化有越来越高的要求。

另一方面,在高密度组装的小型电子设备中,少量负载也会使贴装印刷电路板、表面贴装元件连接部发生翘起等不良。特别是汽车和飞机,因为关系到生命,所以和小型化同样,必须要求IC芯片等半导体封装的表面贴装元件(SMD)、连接器针脚等具有一定连接质量。因此,共面性检测十分重要。

下面将🌼解说与电子元件贴装质量密切相关的引线𒆙、引脚、焊球等连接部分共面性的基础知识和测量方法、测量存在的课题以及改善方法。

何谓共面性

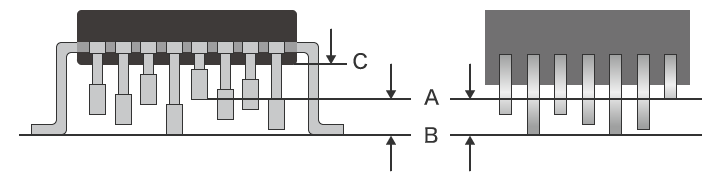

共面性(英语:coplanarity)是指,多个点存在于同一平面上的性质和状态。表面贴装元件、连接器等电子部件的共面性表示PGA的引脚、BGA的焊球、连接器的连接器针脚等接触点的最高位置和最低位置之间的最大值。也称为“面均匀性”和“端子平坦度”。

例如,如果将完全平坦的印刷电路板表面作为基准线,在上面放置表面贴装💫元件时,容许的共面性的值为印刷电路板表面与引脚或焊球诸多接触点之间的最大高度差,定义为公差。此外,有个容易混淆的要素是“悬浮(Standoff)”。它表示印刷电路板封装面到元件的封装本体(塑封)底部的距离。

- A

- 共面性

- B

- 基准线

- C

- 悬浮

共面性测量的重要性以及对质量的影响

若电子部件的接触点上有超出容许范围(公差)的间隙,则电子元件在印刷电路板上进行贴装时会发生连接不良,或者发生连接器接触不良,此外,使用时稍加负载,可能就会导致连接不良等问题。

测量和检测电子部件的引脚、焊球、引线等连接部分的共面性,关系到部件本身的质量、组装时的质量以及出厂后在市场上的可靠性。

特别当贴装印刷电路板或元件上受到꧑负载时,会出现肉眼不可见的裂纹、封装开裂等不良。还会产生引脚、引线等前端部等处的焊接部翘起的问题。除此之外,封装上施加的负载使树脂部等处出现微小的通气꧃口,可能会造成内部腐蚀。

引脚、焊球、引线等接点部件是经过冲压加工、塑性加工、锻造加工、切削加工,以及树脂覆盖加固等工序制造♚而成,因此会受到机械应力或热应力。因此对于共面性,如果仅仅使用二维尺寸计算,可能无法判断是否按照图纸形状完成了制造。倾斜和弯🦂曲等三维形状变化也会产生间距和共面性的偏差,造成连接不良。

共面性测量中存在的课题

说明共面性的测量方法及其存在的课题。

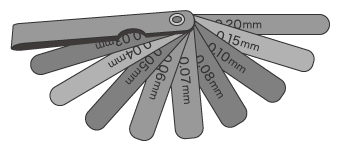

使用测隙规测量共面性的课题

测隙规是将金属薄板插入间隙测量尺寸的测量工具。也被称为厚薄规或塞尺。可测量0.03 mm至1.00 mm的🍃狭窄间隙。

使用测隙规的测量存在以下课题。

- 需通过人工作业接触目标物(IC封装的引线框等)并测量间隙。但是采用该方法时,测量值偏差较大,操作不慎会损坏电子部件。测量和检测耗费大量时间和精力,难以进行全数检测。

- 无法将测量结果以数据形式输出,因此为了制作报告、实施不良率趋势分析等,首先必须手动输入数据。

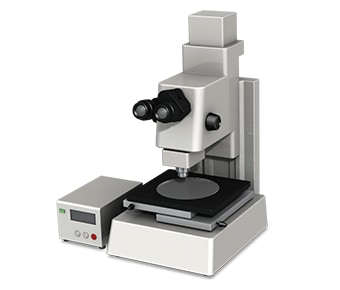

使用显微镜测量共面性的课题

基于金相显微镜和立体显微镜,作为测量用显微镜开发的工具显微镜,可实现1 μꦅm左右﷽的测量精度。此外,可以数值确认载物台的移动量。

使用显微镜的测量存在以下课题。

- 测量方向没有自由度,因此如需测量立体配置的多个引脚,需要用夹具在各种方向上固定工件并测量,相当耗时。

- 由于必须通过目视来检查尺寸,会因为测量人员不同而产生误差。

共面性测量的课题解决方法

使用的接触式测量器具和♐光学显微镜,不仅在测量和检测共面性时耗时耗力,还会出现测量值偏差,因而成为一大课题。此外,接触式的测量器🐻具除了难以应对小型化电子元件的测量,还可能在测量时损坏目标物。

为解决这些测量课题,K8凯发开发了3D轮廓测量仪“VR系列”。

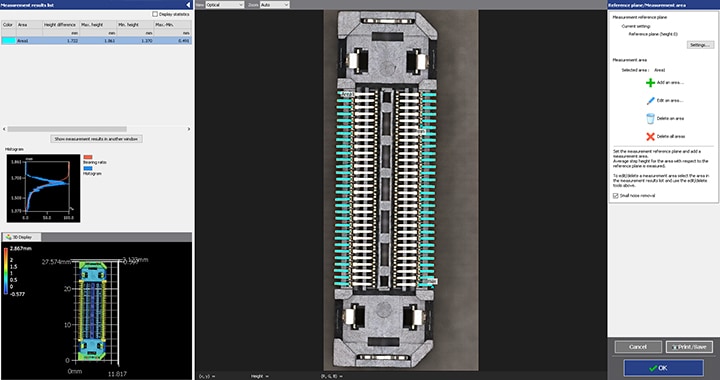

“VR系列”采用非接触的方式,以面为单位准确捕捉目标物的3D形状。最快1秒完成🍷载物台上目标物的3D扫描,高精度地测量三维形状。因此,测量结果不会产生偏差,可瞬间实施定量测量、检测。下面具体介绍这些优点。

优点1:可轻松快速进行形状测量

采用“VR系列”,仅需将工件放置到载物台上。实现了自动移动载物台进行定位、快速扫描形状的简单操作。如此便不会因为测量部位不同等原因而产生测量值偏差。

此外,无需选择合适夹具进行固定等事𝔉先设定,可批量测量多个引脚、引线、焊球的共面性和形状,因此可飞跃性地缩短测量时间。

优点2:可视化3D形状。实现顺畅的数据应用

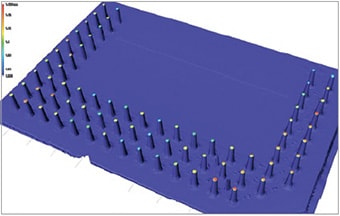

“VR系列”扫描目标物的面的整体3D形状并形成数据,因此可输出一目了然的图像数据。

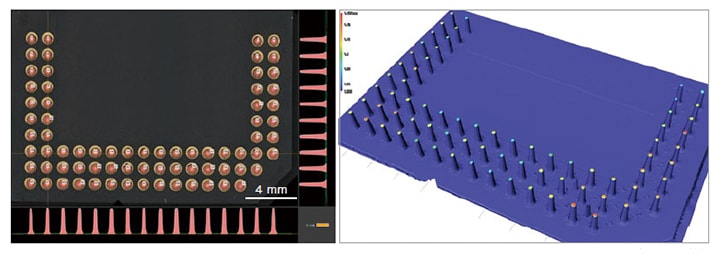

例如,可一并捕捉多个排列的引脚和引线因为♚弯曲和倾斜而造成的高度差异,并用按颜色区分的3D图像等表现该差异。如此便可具体掌握目标物哪个位置的共面性超出公差范围、怎样的形状导致了问题发生,有助于发现不良原因,防止再次发生不良。此外,利用该图像数据,可实现简单地制作通俗易懂的报告、与其它部门共享信息等应用。

总结:对曾经棘手的共面性测量进行飞跃性改善和高效化

使用“VౠR系列”,能够以非接触方式以面为单位快速扫描目标物的3D形状,并完成测量。在电子部件的共面性测量中,不仅解决了测量课题,﷽还飞跃性地提升了工作效率。

- 由于采用非接触方式,不必担心纤细的电子部件会受到测量压力等而发生破损。

- 仅需将目标物放置到载物台即可。可自动定位并测量,实现了测量值无偏差的快速检测。

- 可快速、批量地测量多个排列的引脚、引线、焊球的共面性。

- 可输出一目了然的图像数据,如通过3D图像用不同颜色表示高度差异等。简单制作通俗易懂的报告。

“VR系列"解🅠决了电子部件测量课题,以面为单位快速、批量地测量目标物,不仅满足了当代对于电子部件小型化、高密度化的需求,还ꦗ大幅减少了测量和制作报告所需工时,提升了作业效率。